DVGW (dans la fiche de travail W55/99)

„un rinçage intensif de la zone de gravier filtrant au niveau du plan de travail de l’unité bi-rotative… une évacuation remarquablement élevée du sable et des solides.“

Lorsqu’un nouveau puits a été foré, le travail sur le puits n’est pas encore terminé. À ce stade, les voies d’eau sont encore en grande partie fermées, car des résidus de forage tels que la bentonite se trouvent encore sur la paroi du puits

Dans de nombreux cas, une couche régulière se forme autour du puits, qui peut atteindre plusieurs centimètres d’épaisseur et ne laisse passer l’eau qu’à quelques endroits. Tous les résidus du processus de forage doivent donc être éliminés avant que le puits puisse être mis en service. Le processus responsable de l’activation initiale du puits est appelé développement du puits.

Une grande variété de méthodes est utilisée pour tenter d’éliminer tous les résidus du puits. L’objectif est de produire la capacité de production maximale possible du puits. Mais attention: de nombreuses techniques de développement de puits d’eau utilisées ne sont pas très efficaces et n’ont pas la capacité d’éliminer les résidus.

Certaines méthodes n’ont aucun effet, en particulier dans la zone non visible du gravier filtrant et de la paroi du puits. Par conséquent, de nombreux puits ne peuvent jamais atteindre leur taux de production maximal.

Pour nettoyer véritablement un puits de manière durable, efficace et en profondeur, il faut un procédé de développement de puits qui élimine pratiquement tous les résidus de forage. Notre procédé d’impulsion à haute pression, ou procédé HPI en abrégé, répond à tous les critères d’un procédé de développement moderne et surpasse nettement les technologies de jetting.

Grâce à notre système de buses rotatives haute performance MAXINOZ, nous obtenons des résultats nettement meilleurs qu’avec tous les autres procédés de développement de puits que nous connaissons.

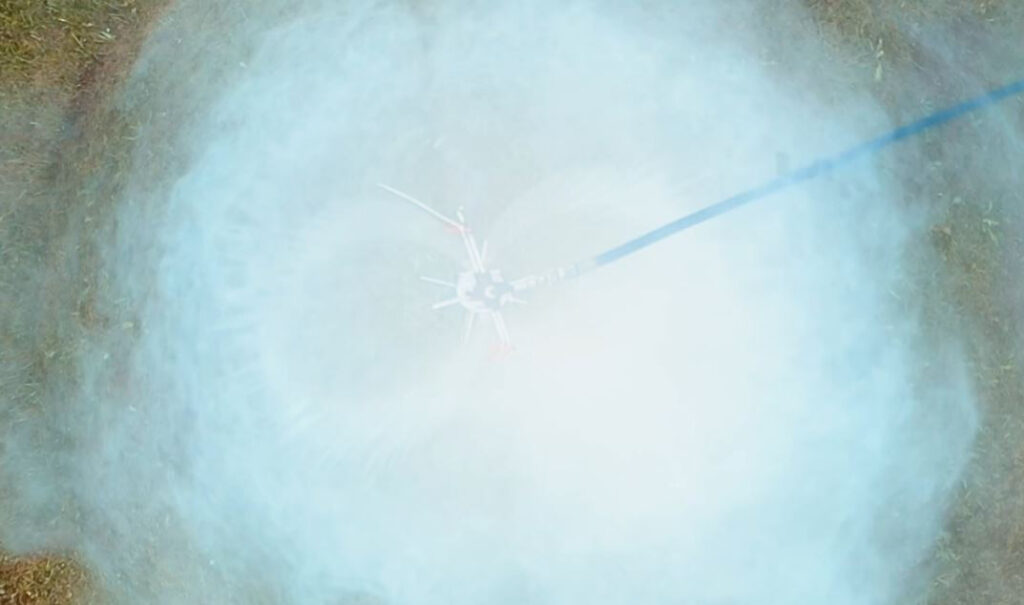

Le procédé HPI permet d’éliminer les dépôts les plus durs jusqu’à la paroi du trou de forage sans endommager le tamis. Pour ce faire, les deux paires de buses de l’unité de rotation, disposées de manière excentrique, tournent dans des directions opposées à une vitesse pouvant atteindre 7 000 tr/min, selon le principe du recul, et génèrent une pression pouvant atteindre 8 000 Psi. En raison de la pression et de la vitesse élevée, le résultat n’est pas un faisceau d’eau dure mais un brouillard.

Les forces énormes de l’unité rotative se déplaçant de haut en bas dans le puits font osciller le gravier derrière le tamis. Les vibrations détachent tous les dépôts. Même la couche la plus éloignée du tamis. En même temps, la technologie aspire les solides dans le puits, car une forte pression négative est créée au niveau des buses.

Une pompe submersible, suspendue juste en dessous du bord supérieur de la grille, aspire immédiatement les substances dissoutes hors du puits. À l’extérieur du puits, un dispositif de mesure est installé pour déterminer exactement la quantité de matières solides, de sable et de boues qui ont été évacuées du puits.

Comme toutes les étapes de ce processus sont exécutées simultanément, l’IPH est non seulement très efficace, mais aussi rapide. Pour l’exploitant du puits, cela se traduit par une augmentation du débit et une amélioration de la qualité de l’eau. Un développement de puits réalisé avec le procédé HPI garantit une maintenance réduite par la suite, car le puits a été complètement activé.

L’exploitant peut faire fonctionner son puits à un débit maximal accru et peut s’attendre à une durée de vie nettement plus longue. Il peut choisir une pompe économe en énergie qui correspond précisément au rendement spécifique du puits. Il peut économiser de l’électricité et de l’énergie et les intervalles pour les futures réhabilitations de puits s’allongeront.

Nous avons des dizaines d’années d’expérience dans le secteur du forage de puits, des pompes et de l’entretien des puits et nous connaissons le marché depuis plus de 100 ans (nous avons commencé en 1919 avec une société de forage profond). Grâce à notre savoir-faire et à d’innombrables années de recherche, nous connaissons exactement l’interaction des facteurs qui sont importants pour faire fonctionner un puits à son débit maximal.

Au début des années 90, nous avons reconnu la nécessité de disposer de bonnes méthodes de réhabilitation des puits. À cette époque, il était courant de nettoyer les puits à l’aide de méthodes peu performantes telles que le brossage, le colmatage par pompage ou même les produits chimiques. Nous avons eu l’idée géniale de mettre sur le marché une nouvelle méthode de développement et de réhabilitation des puits, plus performante, et nous avons inventé le processus HPI.

Après quelques années de recherche, notre technologie s’est avérée très performante et nous l’avons développée de plus en plus. En 2007, après avoir foré des puits pendant plus de 88 ans, nous avons décidé de nous concentrer sur l’industrie du développement et de la réhabilitation des puits uniquement parce que le marché était en croissance et que nos technologies étaient très demandées.

Notre objectif était d’allonger considérablement la durée de vie des puits et d’obtenir des résultats exceptionnels en ce qui concerne la performance et la longévité des puits nouveaux et anciens. Aujourd’hui, nous aspirons à disposer de la technologie leader sur le marché mondial et souhaitons diffuser notre savoir-faire dans le monde entier.

Souligner l’engagement d’Etschel Brunnenservice à fournir des solutions personnalisées et des conseils d’experts aux clients tout au long du processus de développement des puits.

Avec le colmatage par pompage et le dessablage partiel, on estime que 40 à 60 % du gâteau de filtration restant peut être éliminé. Le JET Master® d’Etschel permet d’éliminer presque 100 % du gâteau de filtration restant.

Ceci a été prouvé avec d’anciens puits profonds qui, lors de développements ultérieurs, après traitement avec le JET Master® d’Etschel, ont montré de façon permanente une bien meilleure performance (m³/h et différence d’abaissement en mètres).

Présentation d’études de cas et de témoignages qui démontrent l’efficacité et l’efficience du système JET Master dans divers projets de développement de puits, mettant en évidence l’expertise d’Etschel Brunnenservice dans l’industrie.

Les outils de développement de puits les plus courants sont le brossage, les outils d'égout et de jet, les applications à basse et haute pression, l'utilisation de produits chimiques et le processus HPI.

Le procédé HPI utilisé par le JET Master permet de détacher les dépôts, de les transporter hors du puits et de prendre des mesures en même temps. Avec jusqu'à 8 000 psi, il a beaucoup plus de puissance que les autres outils et donc une efficacité en profondeur nettement supérieure. Il traite le puits en une seule fois et non par sections. Les paramètres du procédé HPI peuvent être adaptés à chaque diamètre de puits. Le procédé HPI peut être utilisé pour tous les matériaux d'écran comme le PVC, l'acier, la pierre ou même les écrans filtrants collés. C'est un processus beaucoup plus rapide que les autres outils de développement car toutes les étapes du travail sont effectuées en même temps. HPIProcess ne génère pas un faisceau d'eau comme les outils Jetting mais génère des impulsions à haute pression qui font basculer le gravier. Les buses tournent à 7 000 tours/minute selon le principe du recul et non pas avec un moteur comme les autres techniques de jet.

Nous aidons l'exploitant de puits à utiliser son puits de manière rentable, durable et efficace après son exploitation. Grâce à notre processus, le processus HPI, nous obtenons la capacité de production maximale du puits. Ainsi, le puits peut être exploité à long terme, avec peu d'entretien et de manière efficace sur le plan énergétique.

En Allemagne, Etschel Brunnenservice est un prestataire de services pour le développement, la

réhabilitation et la rénovation des puits d'eau. Avec plus de 100 ans de savoir-faire, nous pouvons aider nos clients grâce à notre expérience.

Au niveau international, nous vendons nos technologies à des partenaires du monde entier qui sont

intéressés par l'utilisation d'une technologie de pointe pour le développement et la réhabilitation des puits afin d'avoir des clients satisfaits et un avantage concurrentiel.

Oui, nous pouvons adapter tous les paramètres de notre technologie à la construction du puits. Elle

convient aux puits de 3" (DN80) à 48" (DN1200). Il peut être utilisé dans des puits allant jusqu'à 1 000

m. Toutes les crépines courantes telles que les crépines de type Johnson, les crépines à fente, les

crépines en PVC, en bois, en pierre, les crépines collées peuvent être menacées par le procédé HPI.

Cela dépend de la longueur du tubage / de la crépine. Un puits de 50 m de profondeur est entièrement développé en 2,5 heures environ. Pour un puits de 330 m de profondeur, HPI-Process a besoin d'environ 6 heures.